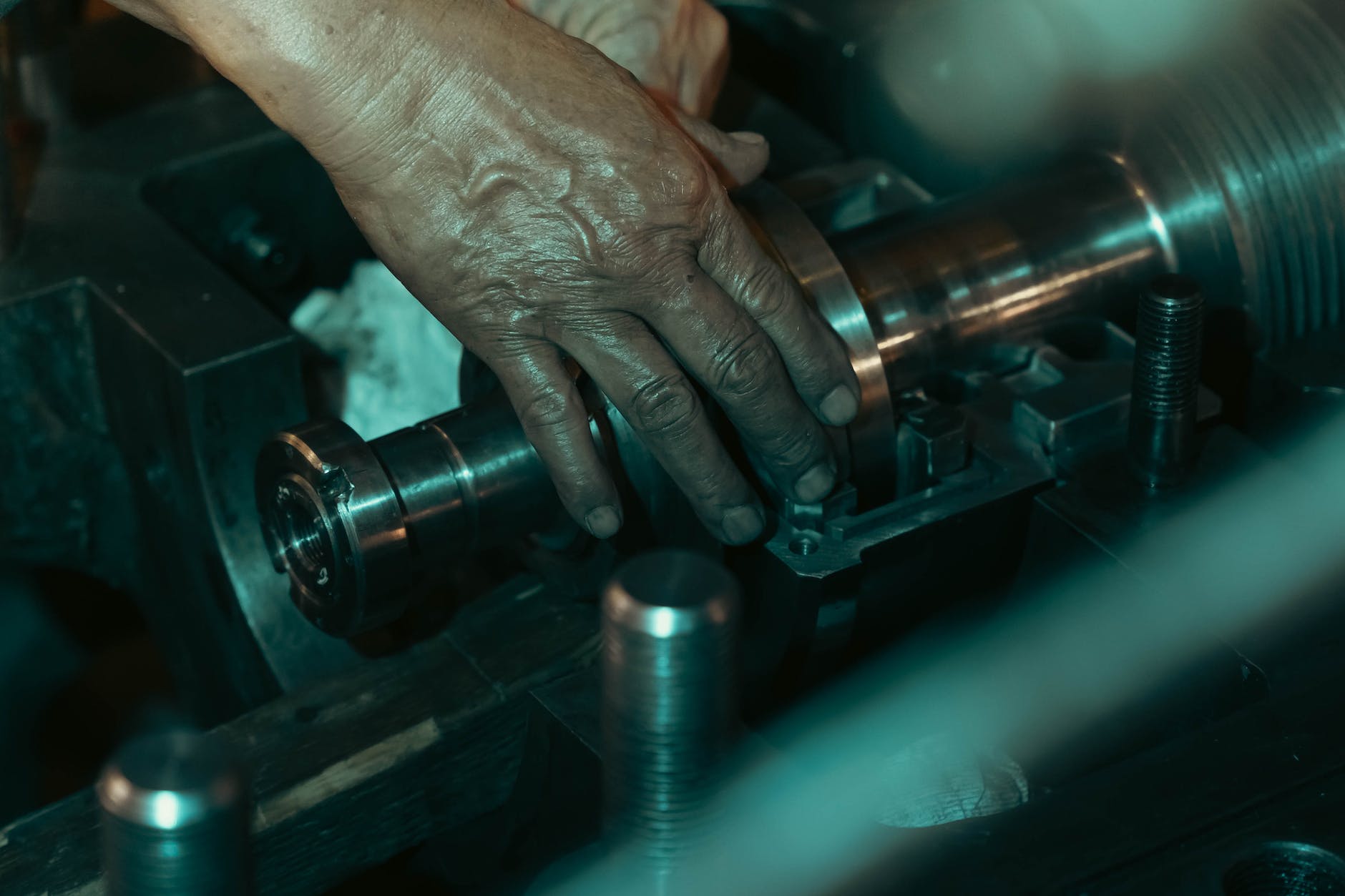

Jak działa tokarka CNC?

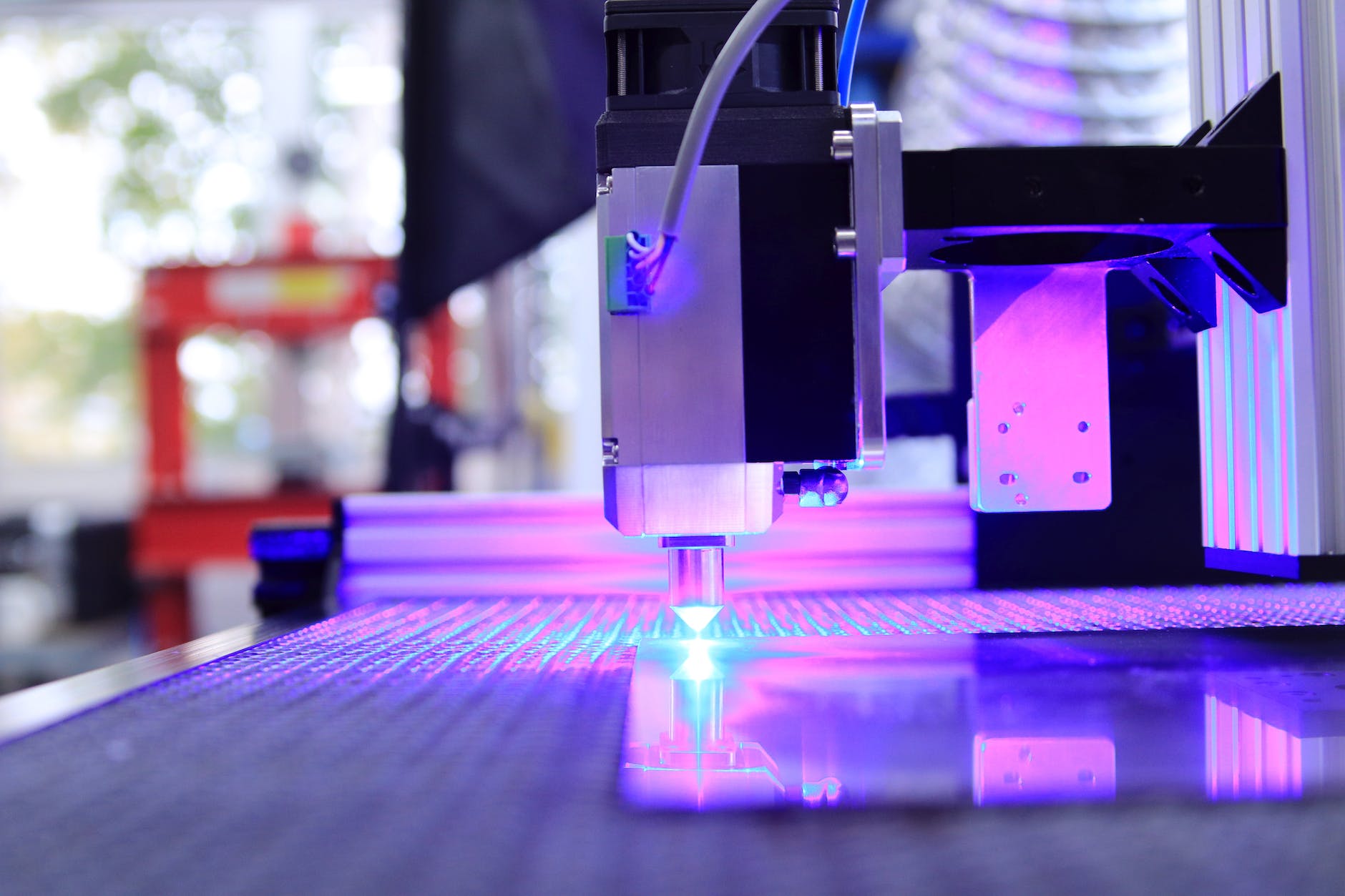

Wyobraź sobie, że masz w rękach magiczną maszynę, która potrafi obrabiać metalowe przedmioty z niebywałą precyzją. To właśnie tokarka CNC! Dzięki zaawansowanej technologii sterowania numerycznego możesz zaprogramować jej działanie i uzyskać dokładne kształty oraz wykończenie powierzchni. Jak to możliwe? Odpowiedź znajdziesz w fascynującym świecie tokarek CNC!

Podstawy działania – mechanizm, który kształtuje detale na tokarce CNC

Tokarka CNC (Computer Numerical Control) to zaawansowane urządzenie, które umożliwia precyzyjne obrabianie różnych materiałów. Podstawą jej działania jest mechaniczny mechanizm, który kształtuje detale według określonych parametrów. Głównym elementem tokarki jest wrzeciono, które porusza się wzdłuż osi Z i obraca się wokół własnej osi.

W celu uzyskania pożądanej formy detalu, narzędzie tnące przesuwa się równolegle do osi X lub Y. Sterowanie ruchami wrzeciona oraz narzędzia odbywa się przy użyciu specjalnego oprogramowania komputerowego. Dzięki temu możliwe jest precyzyjne wykonanie skomplikowanych operacji obróbczych.

Jednym z kluczowych elementów tokarki CNC jest układ napędowy, który zapewnia płynność i precyzję ruchów maszyny. Współpracuje on z systemem sterującym, który odczytuje program komputerowy i przekazuje odpowiednie sygnały do poszczególnych silników.

Dzięki takiej konstrukcji tokarka CNC może wykonywać różnorodne operacje obróbkowe na metalach, tworzywach sztucznych i innych materiałach. Jej wszechstronność sprawia, że znajduje zastosowanie w wielu branżach przemysłu, takich jak motoryzacja, lotnictwo czy produkcja maszyn.

Warto podkreślić, że tokarki CNC są nie tylko precyzyjne, ale także efektywne pod względem czasowym. Dzięki automatyzacji procesu obróbki możliwe jest szybkie i powtarzalne wykonywanie operacji na dużą skalę.

Ogólnie rzecz biorąc, działanie tokarki CNC opiera się na precyzyjnym sterowaniu ruchami wrzeciona i narzędzia tnącego przy użyciu zaawansowanego oprogramowania komputerowego. To połączenie mechanicznego mechanizmu z kontrolą numeryczną umożliwia skuteczną obróbkę różnorodnych detali.

Ruchy osie – jak sterowanie osią X, Y i Z wpływa na precyzję obróbki?

Sterowanie ruchami osi X (poziome), Y (pionowe) oraz Z (wzdłużne) ma kluczowe znaczenie dla uzyskania wysokiej precyzji obróbki na tokarce CNC. Każda z tych osi odpowiada za określone kierunki przesuwów narzędzia tnącego oraz wrzeciona.

Precyzja wynika z dokładnego programowania ruchów osi, które są wykonywane zgodnie z określonym algorytmem. Sterowanie odbywa się przy użyciu specjalnego oprogramowania komputerowego, które pozwala na wprowadzenie precyzyjnych parametrów obróbki.

W przypadku tokarki CNC, sterowanie ruchami osi jest kluczowe dla uzyskania dokładności wymiarowej detali. Każdy przesuw narzędzia tnącego musi być wykonany w odpowiednim momencie i w dokładnie określonym kierunku.

Precyzja obróbki jest również wynikiem jakości mechanicznego mechanizmu tokarki oraz układu napędowego. Dokładne pozycjonowanie wrzeciona i narzędzia tnącego zapewniają wysoką powtarzalność operacji obróbkowych.

Warto podkreślić, że sterowanie ruchami osi X, Y i Z umożliwia także wykonywanie skomplikowanych form geometrycznych na detalach. Dzięki temu można tworzyć różnorodne kształty i wzory z dużą precyzją.

Programowanie CNC – tworzenie algorytmów dla tokarki komputerowej

Programowanie CNC to proces tworzenia algorytmów dla tokarki komputerowej, które określają kolejność operacji obróbczych oraz parametry ich wykonania. Jest to niezbędny etap przed rozpoczęciem produkcji na tokarce CNC.

Podstawowym narzędziem programowania jest specjalne oprogramowanie komputerowe, które umożliwia wprowadzenie precyzyjnych parametrów obróbki. Algorytmy są tworzone przy użyciu języków programowania dedykowanych dla sterowników tokarek CNC.

W trakcie programowania definiuje się m.in. ruchy osi X, Y i Z, prędkości posuwu narzędzia tnącego oraz inne parametry obróbki. Ważnym elementem jest także określenie trajektorii narzędzia tnącego w celu uzyskania pożądanej formy detalu.

Po zakończeniu procesu programowania, gotowy algorytm jest przesyłany do sterownika tokarki CNC. To właśnie on odpowiada za interpretację kodu i odpowiednie sterowanie ruchami maszyny podczas operacji obróbczych.

Programowanie CNC wymaga od operatora dokładności i znajomości technologii obróbki materiałów. Poprawne zaprogramowanie tokarki komputerowej ma kluczowe znaczenie dla uzyskania pożądanej jakości detali oraz efektywnego wykorzystania maszyny.

Materiały przetwarzane – zakres substancji, z jakimi radzi sobie tokarka CNC

Tokarka CNC może być używana do obróbki różnorodnych materiałów, zarówno metalowych jak i niemetalowych. Jej wszechstronność sprawia, że znajduje zastosowanie w wielu branżach przemysłu.

W przypadku materiałów metalowych, tokarka CNC radzi sobie z obróbką stali nierdzewnej, aluminium, miedzi, brązu oraz innych metali. Dzięki precyzyjnemu sterowaniu ruchami osi i odpowiednio dobranym narzędziom tnącym możliwe jest uzyskanie dokładnych wymiarów detali.

Ponadto, tokarka CNC może być wykorzystywana do obróbki tworzyw sztucznych takich jak polipropylen (PP), poliwęglan (PC), nylon czy teflon. Materiały te charakteryzują się różnymi właściwościami fizycznymi i chemicznymi, dlatego ważne jest dostosowanie parametrów obróbki do konkretnego materiału.

Dodatkowo, dzięki swojej wszechstronności tokarka CNC może być stosowana również przy obróbce drewna oraz ceramiki technicznej. Odpowiednie dobór narzędzi tnących pozwala na precyzyjne formowanie tych materiałów według określonych wzorców.

Automatyzacja procesu – obróbka na wysokim poziomie dzięki kontroli numerycznej

Jedną z najważniejszych zalet tokarek CNC jest automatyzacja procesu obróbczego. Sterowanie numeryczne pozwala na precyzyjne i powtarzalne wykonywanie operacji, co przekłada się na wysoką jakość produkcji.

Dzięki zastosowaniu tokarek CNC możliwe jest także zwiększenie efektywności pracy. Maszyna może pracować bez przerwy przez dłuższy czas, co minimalizuje czasy przestoju i zapewnia ciągłość produkcji.

Automatyzacja procesu obróbki ma również wpływ na redukcję kosztów produkcji. Dzięki precyzyjnemu sterowaniu ruchami maszyny oraz optymalnemu wykorzystaniu narzędzi tnących można zmniejszyć ilość odpadów materiałowych oraz skrócić czas cyklu produkcyjnego.

Warto podkreślić, że automatyzacja procesu obróbki umożliwia także realizację bardziej skomplikowanych operacji. Tokarki CNC są w stanie wykonywać frezowanie, gwintowanie czy wiercenie detali według określonego programu komputerowego.

Aby dowiedzieć się więcej o zaletach automatyzacji procesu obróbkowego przy użyciu tokarek CNC, przejdź do naszej strony.

Dokładność i powtarzalność – jak tokarki CNC gwarantują stałą jakość produkcji?

Tokarki CNC charakteryzują się wysoką dokładnością i powtarzalnością operacji obróbczych. Dzięki precyzyjnemu sterowaniu ruchami maszyny oraz odpowiednio dobranym narzędziom tnącym możliwe jest uzyskanie stałej jakości produkcji.

W przypadku tokarek CNC, dokładność wynika z precyzyjnego programowania ruchów osi X, Y i Z. Każdy przesuw narzędzia tnącego jest wykonany zgodnie z określonym algorytmem, co gwarantuje wymagane parametry detali.

Ponadto, tokarka CNC zapewnia powtarzalność operacji obróbczych na wysokim poziomie. Dzięki automatyzacji procesu oraz optymalnemu wykorzystaniu narzędzi tnących można uzyskać identyczne detale w każdym cyklu produkcyjnym.

Ważnym elementem wpływającym na dokładność i powtarzalność jest także konstrukcja mechanicznego mechanizmu tokarki oraz układu napędowego. Dokładne pozycjonowanie wrzeciona i narzędzia tnącego sprawiają, że każda operacja obróbkowa jest wykonywana zgodnie z założeniami projektowymi.

Zastosowania w przemyśle – diverse zastosowania tokarek CNC w produkcji

Tokarki CNC znajdują szerokie zastosowanie w różnych branżach przemysłu. Ich wszechstronność i precyzja umożliwiają wykonanie skomplikowanych operacji obróbkowych na różnorodnych materiałach.

W branży motoryzacyjnej, tokarki CNC są wykorzystywane do produkcji elementów silników, wałków napędowych czy innych detali mechanicznych. Dzięki precyzyjnemu sterowaniu ruchami maszyny możliwe jest uzyskanie wymaganych tolerancji wymiarowych oraz jakości powierzchni detalu.

Tokarki CNC znajdują również zastosowanie w branży lotniczej, gdzie są używane do produkcji elementów konstrukcyjnych samolotów. Precyzyjne frezowanie i gwintowanie pozwala na tworzenie skomplikowanych kształtów z wysoką dokładnością.

Ponadto, tokarki CNC są stosowane w produkcji maszyn oraz urządzeń elektronicznych. Mogą być wykorzystywane przy obróbce metali, tworzyw sztucznych oraz innych materiałów używanych w tych branżach.

Dzięki swojej wszechstronności i możliwości automatyzacji procesu obróbki, tokarki CNC stanowią nieocenione narzędzie dla wielu gałęzi przemysłu.

Nowoczesne technologie – jak innowacje wpływają na wydajność tokarek CNC?

Rozwój nowoczesnych technologii ma duży wpływ na wydajność tokarek CNC. Innowacyjne rozwiązania pozwalają na jeszcze bardziej precyzyjną i efektywną obróbkę różnorodnych materiałów.

Jednym z przykładów innowacji jest zastosowanie napędu bezszczotkowego w układzie napędowym tokarki CNC. Taki napęd zapewnia płynniejsze ruchy maszyny oraz większą precyzję pozycjonowania wrzeciona i narzędzia tnącego.

Kolejną nowoczesną technologią jest zastosowanie systemu chłodzenia narzędzi tnących, który pozwala na utrzymanie optymalnej temperatury podczas operacji obróbczych. Dzięki temu możliwe jest uniknięcie przegrzewania narzędzi i przedłużenie ich żywotności.

Warto również wspomnieć o rozwinięciu systemów sterujących tokarkami CNC. Nowoczesne oprogramowanie komputerowe umożliwia jeszcze bardziej zaawansowane programowanie ruchów osi oraz parametrów obróbki, co przekłada się na większą elastyczność maszyny.

Innowacje w dziedzinie tokarek CNC mają także wpływ na ergonomię pracy operatora. Nowoczesne modele są wyposażone w intuicyjny interfejs użytkownika oraz funkcje automatyzujące pewne procesy, co ułatwia obsługę maszyny.

Dzięki ciągłemu rozwojowi technologii, tokarki CNC stają się coraz bardziej wydajne i precyzyjne. Innowacyjne rozwiązania wpływają na zwiększenie produktywności oraz jakości produkcji w różnych branżach przemysłu.